Sabemos que hoy en día, la tecnología ocupa un lugar esencial en nuestras vidas. Por ello, ¿por...

No existen sistemas de producción perfectos, ya que siempre podremos encontrar algún punto que mejorar: minimizar costes...

La producción de las máquinas es muy importante para cualquier empresa, pero no podemos suponer que la...

¿Qué es un Sistema MES? MES (Manufacturing Execution System) sistema de ejecución de fabricación, es un software para...

Lean Manufacturing también conocido como “manufactura esbelta”, “producción ajustada”, “producción sin desperdicios” y también “producción limpia”, es...

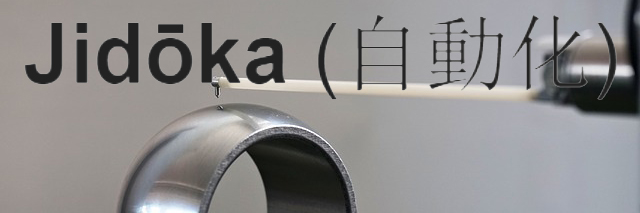

Lo que conocemos como JIDOKA es una metodología que se originó por un japonés. Lo que se...

Dentro de la búsqueda de la mejora de procesos nos podemos encontrar con diferentes estrategias, pero una...

Internet Industrial de las Cosas IIoT, está evolucionando de una forma imparable. Es una división de IOT...

Lean Six Sigma es un método de gestión que se aplicó por primera vez en Motorola en...

El método de las 5S, es un modelo de gestión que comenzó a ser aplicado en Japón...