Lean Manufacturing también conocido como “manufactura esbelta”, “producción ajustada”, “producción sin desperdicios” y también “producción limpia”, es un modelo de gestión enfocado a minimizar las posibles pérdidas que puedan tener los sistemas de manufactura, aumentando y mejorando la producción con los mismos recursos.

Tiene la particularidad lograr la máxima productividad con la menor cantidad de recursos posibles.

Esta creación de flujo se enfoca en la reducción de ocho tipos diferentes de desperdicios en los productos que pueden ser manufacturados:

- La sobreproducción.

- El tiempo de espera.

- El transporte.

- Los excesos de procedimientos.

- El inventario.

- Los movimientos.

- Los defectos.

- El no utilizar la creatividad de las personas.

Lean Manufacturing logra mejorar notablemente también la calidad mientras reduce el tiempo estipulado para llevar a cabo la producción y su coste económico.

Herramientas Lean Manufacturing más importantes

Andon

Este es un sistema funcional de control visual, el cual es implementado como una herramienta del Lean Manufacturing debido a que les permite a los empleados saber el estado y el avance que se ha logrado en cuanto a las acciones que se han aplicado en función de lograr mejoras.

Es muy beneficioso porque permite involucrar a todo el personal en el proceso de mejora, y ante cualquier problema que se detecte entonces la producción puede detenerse a tiempo para poder analizar cuál ha sido la razón y cómo se podrá resolver en el menor tiempo posible.

SMED (Single Minute Exchange of Die )

Esta herramienta es más una técnica que se emplea con la finalidad de poder reducir los tiempos entre cambios de utillaje en las herramientas y también en las máquinas que se emplean para toda la producción.

Es muy útil debido a que mediante ella se puede fabricar con lotes de menor tamaño, lo que reduce así el inventario intermedio y ayuda a que se pueda adaptar a cualquier imprevisto que pueda surgir en algún punto donde se esté llevando a cabo el plan de producción.

Estandarización de trabajos

La estandarización de trabajos tiene como fin el poder definir la metodología que se seguirá para poder realizar los distintos trabajos basados en las mejores prácticas posibles para poder lograr que el personal completo lleve a cabo sus deberes siguiendo la metodología.

Es muy favorable debido a que la misma ayuda directamente a reducir el tiempo de ejecución en el que se llevan a cabo las operaciones, al mismo tiempo que sirve para poder establecer la base para que el mejoramiento pueda seguir dándose en un tiempo futuro y no sea sólo cosa del presente.

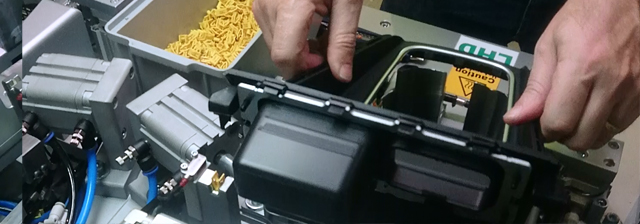

TPM (mantenimiento productivo total )

Esta es una de las mejores herramientas del Lean Manufacturing, debido a que es un método de gestión enfocado en el mantenimiento. Este mismo logra evitar las paradas, que son causadas por averías, en las máquinas.

Su objetivo se basa en poder cambiar la manera de pensar de quienes operan los equipos para poder lograr el mejoramiento de la producción ya que busca eliminar cualquier defecto o avería e igualmente evitar cualquier accidente que pueda ocurrir en el área de trabajo.

Es entonces, así como logra mejorar todos los aspectos implicados en la productividad, gracias a que puede llegar a reducir notablemente los tiempos que se consideran muerto. Al igual que disminuir el tiempo de cilio y lograr eliminar los defectos.

Value Stream Mapping

Estas destacan debido a que se usa con la finalidad de poder ver cuál es el flujo de producción. Esta herramienta muestra cuál es el estado en el que se encuentra el proceso de producción en tiempo real y es capaz de definir el proceso esperado (futuro) debido a que obtiene oportunidades de lograr mejoras.

Es una herramienta muy beneficiosa para poder utilizar ya que es capaz de exponer cuáles son los desperdicios y las operaciones que realmente no están añadiendo ningún valor. A su vez también proporciona una hoja de ruta para poder ir encaminados hacia un mejor estado futuro.

Flujo continúo

El flujo continuo, o también conocido como flujo de una sola pieza (one piece flow en inglés), es una herramienta del Lean Manufacturing que funciona como sistema de producción en el cual el trabajo en curso es capaz de fluir de una manera suave a través de los distintos lugares del proceso de producción.

Es una herramienta muy beneficiosa debido a que puede reducir el inventario, de igual manera el tiempo de espera y los transportes que sean innecesarios.

Heijunka (Nivelación de la producción)

Es utilizado como método para poder nivelar y también planificar la producción, debido a que es capaz trabajar con lotes más pequeños y mezclar los distintos tipos de productos durante un mismo proceso. Logrando así adaptar la demanda del cliente a la capacidad de producción.

Esta herramienta es capaz de poder reducir notablemente los lapsos de tiempo de entregas y también los inventarios que estén en curso.

Existen otras herramientas del Lean Manufacturing que son capaces de adaptarse a cada proceso de producción. Lo importante es encontrar la que represente una mejora en el tuyo en particular.

Conoce los beneficios de un buen modelo Lean Manufacturing aquí.